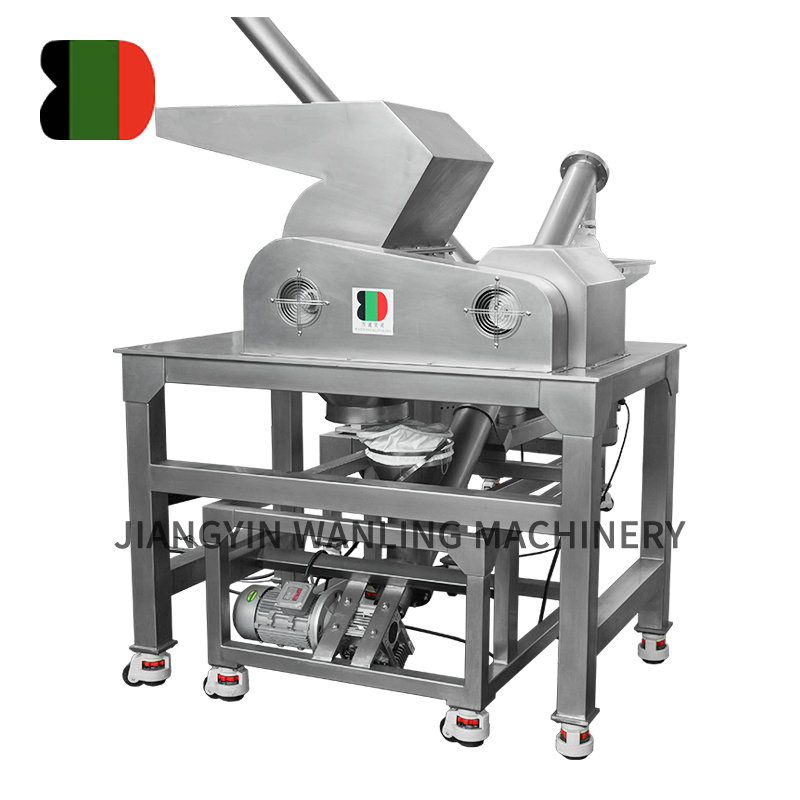

Pengantar Blender Kerucut Ganda

Blender kerucut ganda adalah mesin pencampur industri yang banyak digunakan yang dirancang untuk menghasilkan pencampuran bubuk dan bahan granular yang seragam. Desain uniknya, dilengkapi bejana kerucut ganda yang berputar, memastikan penggulingan terus menerus dan pemerataan partikel. Meskipun terutama terkait dengan pencampuran kering, blender kerucut ganda modern juga mampu menangani proses pencampuran basah tertentu dengan modifikasi yang sesuai.

Memahami perbedaan antara kemampuan pencampuran kering dan basah sangat penting untuk memilih parameter proses yang tepat, mengoptimalkan efisiensi, dan memastikan kualitas produk dalam industri farmasi, kimia, dan makanan.

Pencampuran Kering dalam Blender Kerucut Ganda

Pencampuran kering adalah aplikasi paling umum untuk blender kerucut ganda. Ini melibatkan pencampuran bubuk atau bahan granular tanpa penambahan cairan. Aksi jatuh dari bejana kerucut ganda menyebabkan material mengalir dan mengalir, sehingga mendorong pencampuran yang seragam dan meminimalkan risiko segregasi.

Keuntungan utama dari pencampuran kering mencakup efisiensi energi, pengurangan risiko kontaminasi, dan keausan peralatan yang minimal. Pencampuran kering sangat cocok untuk bahan yang sensitif terhadap kelembapan, seperti obat-obatan, bubuk kimia, dan bahan makanan tertentu.

Faktor-Faktor yang Mempengaruhi Efisiensi Pencampuran Kering

- Distribusi ukuran partikel: Ukuran partikel yang seragam mendorong pencampuran yang lebih cepat dan konsisten.

- Perbedaan kepadatan massal: Bahan dengan variasi kepadatan besar mungkin memerlukan waktu pencampuran tambahan atau peralatan tambahan.

- Kecepatan rotasi: Kecepatan rotasi yang tepat memastikan penggulingan yang cukup tanpa material menempel pada dinding bejana.

Pencampuran Basah dalam Blender Kerucut Ganda

Pencampuran basah dalam blender kerucut ganda melibatkan penambahan cairan atau bahan pengikat pada bubuk atau bahan granular. Proses ini kurang umum dan memerlukan pertimbangan yang cermat terhadap modifikasi peralatan, seperti penggunaan sistem injeksi cairan atau penyekat internal untuk meningkatkan dispersi.

Pencampuran basah digunakan dalam aplikasi yang memerlukan pelapisan cairan yang seragam, atau saat membentuk butiran dan pasta untuk tablet farmasi, senyawa kimia, atau produk makanan. Tantangan utamanya adalah mencegah penggumpalan, lengket, atau distribusi cairan yang tidak merata di dalam campuran.

Faktor-Faktor yang Mempengaruhi Efisiensi Pencampuran Basah

- Viskositas cairan: Cairan dengan viskositas tinggi mungkin memerlukan rotasi yang lebih lambat atau mekanisme pencampuran tambahan.

- Kapasitas penyerapan bubuk: Bahan yang cepat menyerap cairan dapat mempengaruhi keseragaman campuran.

- Sensitivitas kelembaban: Bubuk tertentu dapat rusak atau bereaksi ketika terkena cairan, sehingga membatasi aplikasi pencampuran basah.

Membandingkan Kemampuan Pencampuran Kering dan Basah

Memahami perbedaan antara pencampuran kering dan basah pada blender kerucut ganda membantu mengoptimalkan pemilihan proses dan penggunaan peralatan. Kedua proses tersebut mengandalkan aksi jatuh dari bejana kerucut ganda, namun pencampuran basah menimbulkan tantangan tambahan terkait dengan dispersi cairan dan perilaku material.

| Aspek | Pencampuran Kering | Pencampuran Basah |

| Jenis Bahan | Bubuk dan butiran tanpa cairan | Bubuk dikombinasikan dengan cairan atau bahan pengikat |

| Modifikasi Peralatan | Kapal kerucut ganda standar | Mungkin memerlukan penyekat, sistem injeksi cairan, atau pelapis khusus |

| Kompleksitas Proses | Sederhana, perawatan rendah | Kompleksitas yang lebih tinggi karena penanganan dan dispersi cairan |

| Aplikasi Umum | Bubuk farmasi, butiran kimia, bahan makanan | Granulasi tablet, bubuk bersalut, senyawa kimia basah |

Kesimpulan

Blender kerucut ganda menawarkan kemampuan fleksibel untuk pencampuran kering dan basah, meskipun pencampuran kering tetap menjadi aplikasi utama karena kesederhanaan dan efisiensinya. Pencampuran basah dapat dilakukan untuk proses tertentu, namun memerlukan perhatian yang cermat terhadap sifat cairan, perilaku material, dan modifikasi peralatan. Pemilihan metode pencampuran yang tepat memastikan kualitas produk yang konsisten, efisiensi operasional, dan kinerja optimal dalam produksi farmasi, bahan kimia, dan makanan.