1. Dampak bentuk material pada granulasi

Bahan berbentuk tidak teratur

Karakteristik: Bahan tidak teratur sering memiliki permukaan, sudut, dan tepi yang tidak rata. Bahan -bahan ini lebih sulit dipotong secara konsisten dan mungkin memiliki aliran yang tidak terduga melalui mesin granulator . Contohnya termasuk memo plastik parut, bahan limbah campuran, atau agregat tertentu.

Dampak pada granulasi:

Pemotongan yang tidak konsisten: Bentuk tidak teratur dapat menyebabkan ukuran granul yang tidak seragam karena bahan tersebut tidak memberi makan ke dalam granulator dengan cara yang dapat diprediksi. Granulator mungkin berjuang untuk menggenggam atau memotong material secara merata.

Masalah pakan: Bahan berbentuk tidak teratur dapat menyebabkan penyumbatan atau memberi makan ketidakkonsistenan, terutama jika bahan tersebut memiliki tingkat variasi ukuran atau bentuk yang tinggi.

Konsumsi energi yang lebih tinggi: Energi yang diperlukan untuk memotong bahan berbentuk tidak teratur mungkin lebih tinggi karena distribusi material yang tidak merata di ruang pemotongan, yang mengarah ke keausan tambahan pada bilah dan peningkatan biaya operasional.

Bahan Bulat

Karakteristik: Bahan bola berbentuk bulat dan seragam, seperti pelet tertentu, bola kecil, atau butiran bulat. Mereka cenderung memiliki permukaan halus yang mudah digulung.

Dampak pada granulasi:

Aliran Mudah: Bahan bola cenderung mengalir dengan lancar melalui hopper umpan dan ke granulator, mengurangi risiko penyumbatan atau penyumbatan.

Pemotongan Efisien: Bentuk seragam bahan bulat membuatnya lebih mudah untuk digenggam dan dipotong, yang mengarah ke butiran yang lebih konsisten dan seragam.

Lebih sedikit keausan pada bilah: Karena bahan bulat tidak menghadirkan sudut atau tepi yang tajam, mereka cenderung menyebabkan lebih sedikit keausan pada bilah pemotongan dan screen mesh.

Bahan berserat

Karakteristik: Bahan berserat, seperti kertas, tekstil, bahan tanaman, atau karet, memiliki struktur panjang, seperti benang atau fleksibel. Bahan -bahan ini tahan untuk dipotong secara merata dan dapat dengan mudah kusut atau membungkus bilah.

Dampak pada granulasi:

Efisiensi pemotongan yang buruk: Bahan berserat seringkali sulit dipotong menjadi potongan -potongan kecil karena serat cenderung meregangkan atau membungkus bilah pemotong. Ini dapat mengurangi efektivitas granulator dan dapat menyebabkan penyumbatan.

Keausan tinggi: Serat dapat menyebabkan keausan pada bilah, terutama jika mereka membungkus rotor, berpotensi mengarah ke seringnya pemeliharaan atau penggantian blade.

Masalah pakan: Bahan berserat dapat menyebabkan inkonsistensi makan karena kecenderungannya untuk kusut dan memblokir sistem pemberian makan.

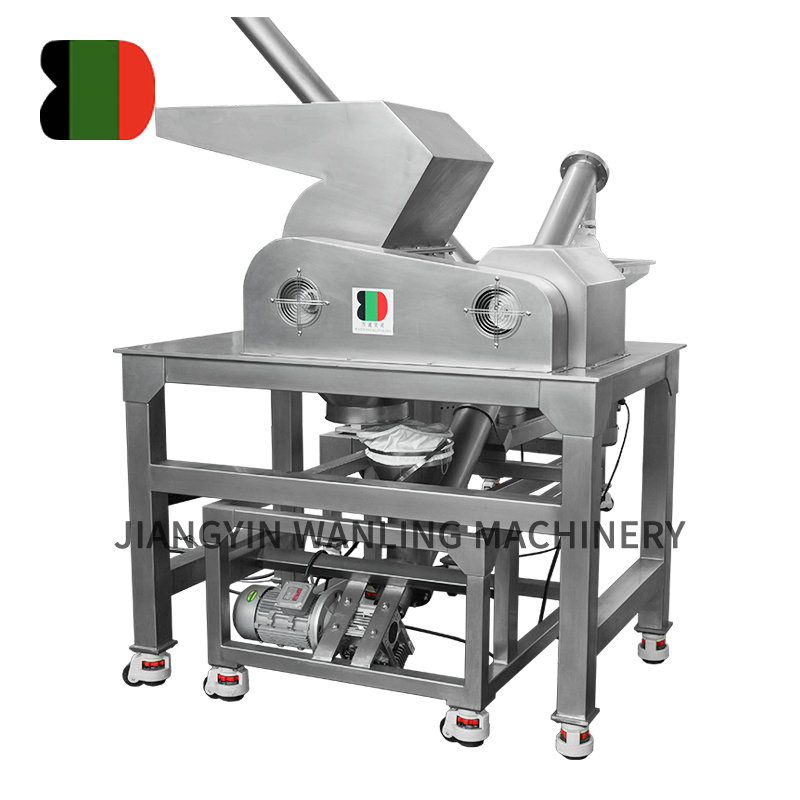

2. Mengkonfigurasi Granulator untuk Bentuk Bahan yang Berbagai

Granulator dapat dikonfigurasi atau diadaptasi dalam beberapa cara untuk menangani berbagai bentuk bahan secara efektif, memastikan ukuran partikel yang konsisten, throughput, dan keausan minimal pada mesin. Berikut beberapa opsi konfigurasi:

Untuk bahan berbentuk tidak teratur

Kecepatan rotor yang dapat disesuaikan: Untuk bahan tidak teratur, seringkali perlu untuk menyesuaikan kecepatan rotor untuk memungkinkan granulator untuk menggenggam dan memecah bahan yang lebih baik. Kecepatan rotor yang lebih lambat dapat membantu menghindari kelebihan mesin, sementara kecepatan yang lebih tinggi mungkin berguna untuk memotong bahan yang lebih tebal atau lebih sulit.

Pisau yang dapat disesuaikan: Menggunakan pisau multi-sudut atau terhuyung-huyung dapat membantu meningkatkan efisiensi pemotongan untuk bahan yang tidak teratur. Hal ini memungkinkan granulator untuk memotong bahan dari sudut yang berbeda, meningkatkan kemungkinan mencapai butiran seragam.

Kontrol laju umpan: Laju umpan variabel dapat digunakan untuk mengatur input material ke dalam granulator. Ini dapat membantu mencegah kelebihan beban dan memastikan aliran material yang lebih halus, bahkan untuk bahan berbentuk tidak teratur.

Pre-shredding: Jika bahan yang tidak teratur terlalu besar atau tangguh, pre-shredder atau pre-crusher dapat digunakan untuk mengurangi ukuran bahan sebelum memasuki granulator. Ini memastikan bagian yang lebih mudah dikelola yang lebih mudah diproses.

Untuk bahan bola

Kecepatan rotor yang lebih tinggi: Bahan bola, karena bentuknya yang halus dan teratur, dapat diproses lebih efisien pada kecepatan rotor yang lebih tinggi. Hal ini memungkinkan granulator untuk dengan cepat memecah material ke dalam ukuran partikel yang diinginkan dengan kehilangan energi minimal.

Layar yang lebih kecil: Untuk mempertahankan ukuran partikel yang konsisten, granulator yang memproses bahan bulat dapat menggunakan jerat layar yang lebih kecil. Ini memastikan butirannya seragam dan ukuran yang tepat, saat bahan melewati layar setelah dipotong.

Tindakan pemotongan yang kurang agresif: Karena bahan bulat tidak memerlukan pemotongan yang agresif, mesin dapat dikonfigurasi dengan bilah tumpul atau pisau meruncing untuk memecahkan bahan dengan lembut tanpa keausan yang berlebihan pada elemen pemotongan.

Pra-pemrosesan minimal: Bahan bola umumnya tidak memerlukan pra-pemrosesan, yang membuatnya lebih mudah ditangani dan dimasukkan langsung ke granulator.

Untuk bahan berserat

Kecepatan rotor yang lebih lambat: Kecepatan rotor yang lebih lambat dapat membantu mengurangi risiko serat kusut di sekitar bilah dan memungkinkan pemotongan bahan berserat yang lebih terkontrol.

Pisau tugas berat atau balasan: granulator dengan bilah balasan atau pisau tugas berat khusus lebih siap untuk menangani bahan berserat. Pisau ini membantu menggeser serat secara lebih efektif dan mencegahnya membungkus rotor.

Motor Torque Tinggi: Motor Torsi Tinggi dengan pengaturan kecepatan variabel dapat digunakan untuk memastikan bahwa granulator dapat menangani resistensi tinggi dari bahan berserat tanpa mengulur atau menyebabkan kelebihan beban.

Getaran atau pengumpan berosilasi: Untuk bahan berserat, menggabungkan getaran atau pengumpan berosilasi dapat membantu menjaga bahan tetap mengalir dengan lancar ke dalam granulator, mencegah penyumbatan dan kusut.

Layar Mesh dengan bukaan yang lebih besar: Bahan berserat mungkin memerlukan bukaan layar yang lebih besar untuk memungkinkan serat melewati tanpa menyumbat mesh. Ini memastikan aliran yang lebih halus dan lebih sedikit penumpukan material di dalam mesin.

Konfigurasi Umum untuk Semua Jenis Material

Bahan layar yang lebih keras: Untuk bahan yang abrasif, seperti bahan tidak teratur atau berserat, layar yang lebih keras dan tahan aus mungkin diperlukan untuk mencegah keausan dan memperpanjang umur granulator.

Sistem blower atau vakum: Menambahkan blower atau sistem vakum ke granulator dapat membantu menghilangkan partikel yang lebih ringan atau debu dari ruang pemotongan, memastikan aliran material yang lebih baik dan mencegah penyumbatan.

Pre-shredding untuk bahan besar atau campuran: jika bahan besar, tangguh, atau terdiri dari bentuk campuran, menggunakan langkah pre-shredding dapat memastikan bahwa granulator hanya pemrosesan bahan yang berukuran dapat dikelola, mengurangi tekanan pada bilah dan rotor.